Технологическая

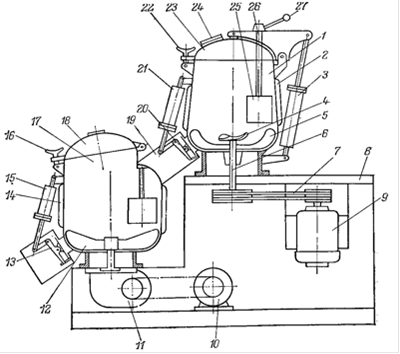

Рис. 8.Двухстадийный смеситель

В верхней камере на валу(6) установлен комбинированный ротор, состоящий из крыльчатки(4) и лопастного диска(5). Привод ротора осуществляется от двухскоростного электродвигателя(9) через клиноременную передачу(7). Для управления направлением потоков смешиваемого материала в верхней камере установлена направляющая лопатка(25) с рукояткой(27). Внутри полой оси лопатки(26) расположена термопара, контролирующая температуру массы. Выгрузка смеси из верхней камеры производится через разгрузочный люк, перекрываемый затвором(20) с приводом от пневмоцилиндра(21). Нижняя камера(17) имеет охлаждающую рубашку(14). Она закрывается откидной крышкой (18) с помощью откидного винтового прижима(16). Перемешивание смеси в нижней камере осуществляется двухлопастным ротором(12), для привода которого используется двухскоростной злектродвигатель, соединенный с ротором коробкой передач и редуктором(11). Готовая смесь выгружается через разгрузочный люк, перекрываемый затвором(13) с приводом от пневмоцилиндра(15).

Обе камеры смесителя во избежание коррозии должны изготавливаться из нержавеющей стали. На всех затворах с пневматическими приводами и на крышках обеих камер установлены конечные выключатели, предотвращающие запуск двигателей смесителя при незакрытых затворах или крышках камер.

Порошкообразные компоненты подают в верхнюю камеру через имеющийся в крышке пневматический клапан. Во время загрузки ротор смесителя вращается с малой скоростью, соответствующей начальной стадии псевдоожижения. Одновременно с загрузкой порошкообразных компонентов в горячую камеру подаются жидкие компоненты - стабилизатор и краситель (из дозатора или вручную). Стадия загрузки занимает 1-3 мин. Через 30 с после завершения загрузки электродвигатель смесителя автоматически переключается на большую скорость, и материал в камере переходит в состояние интенсивного вихревого движения. В процессе смешения материал разогревается за счет трения частиц друг о друга и за счет тепла, подводимого от стенок корпуса (примерно 85% тепла генерируется за счет трения). Повышенная температура позволяет стабилизаторам и красителю равномерного распределиться в полимерном связующем. По достижении заданной температуры (около 120 С) термопара подает команду на выгрузку смеси в нижнюю камеру, предназначенную для охлаждения готовой смеси. Одновременно двигатели обеих камер переключаются на меньшую скорость вращения. Открывается заслонка(20) разгрузочного окна, и горячая смесь по патрубку(19) пересыпается в нижнюю камеру. Когда смесь из верхней камеры полностью пересыпается в нижнюю, заслонка вновь закрывается, а двигатель нижней камеры переключается на максимальную скорость вращения. При этом реализуется начальная стадия псевдоожижения. Смесь охлаждается за счет контакта с холодными стенками камеры.

Когда температура смеси снижается до 20-40 С, заслонка(13) разгрузочного люка открывается, а двигатель привода ротора вновь переключается на минимальную скорость вращения. Готовая смесь выгружается на транспортер или в приемный бункер для дальнейшего движения по технологическому циклу.

Производительность двухстадийного смесителя горячего/холодного смешения может достигать до 800 кг/час.

Следует отметить, что иногда для производства древесно-полимерного композита на основе ПЭ или ПП производители предлагают комплектовать экструзионную линию двухстадийном смесителем горячего/холодного смешения. Особенно распространено это явление в среде азиатских поставщиков оборудования. Нужно иметь в виду, что данный тип смесителя предназначен для порошкообразных сыпучих материалов, и качество смешения при работе с гранулированным полимером всегда будет хуже. Это вызвано прежде всего подплавлением только верхних слоев гранулы, в то время как внутренние слои остаются в твердом неподплавленном состоянии. Кроме того, при загрузке в бункер экструдера наблюдается расслоение смеси, что дополнительно снижает ее гомогенность. По этой же причине не рекомендуется хранить смесь материалов, а сразу же перерабатывать ее в гранулу ДПК. Смеси на основе ПП и ПЭ требуют обязательной предварительной грануляции, в то время как композиции на основе ПВХ можно экструдировать в изделие сразу после смешения, минуя промежуточное производство гранулы. Перейти на страницу: 1 2 3 4 5 6 7 8 9

Другие статьи

Экологические проблемы Кировского района города Санкт-Петербурга и пути их решения По словам администрации Санкт-Петербурга и Администрации Кировского района, властью во всех районах города и на всех уровнях ведется активная, постоянная и целенаправленная работа по снижению уровня токсических, химических и радиоактивных загрязнений. Однако на деле м ...